Optimierung der Dichtungsintegrität: Korrekte Installation und Verlängerung der Hochtemperatur-Dichtungslebensdauer für Hochtemperatur-Dichtungsplatten

2025.11.24

2025.11.24

Branchennachrichten

Branchennachrichten

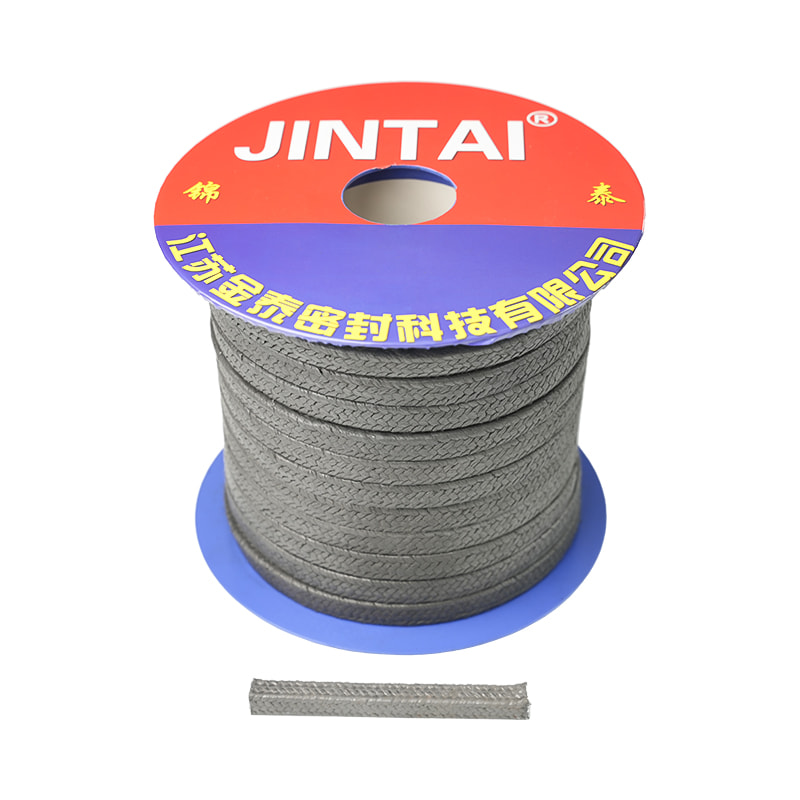

Für Industriebetriebe in der Energieerzeugung, chemischen Verarbeitung und Stahlherstellung ist die Integrität einer abgedichteten Verbindung unter extremen thermischen Bedingungen von größter Bedeutung. Ausfall eines ** Hochtemperatur-Dichtungsplatte ** führt nicht nur zu Systemausfällen, sondern birgt auch erhebliche Sicherheitsrisiken. Um eine dauerhafte, leckagefreie Abdichtung zu erreichen, ist mehr als die Auswahl eines Qualitätsprodukts erforderlich; Es erfordert die strikte Einhaltung technischer Installations- und Wartungsprotokolle, die darauf abzielen, **die Lebensdauer der Dichtungen bei hohen Temperaturen zu verlängern**. Jiangsu Jintai Sealing Technology Co., Ltd. ist mit seiner High-End-Marke Nofstein auf die Bereitstellung fortschrittlicher, umweltfreundlicher Dichtungslösungen spezialisiert und gewährleistet so eine hervorragende Leistung in anspruchsvollen Branchen.

9900/9900N Verbessertes, asbestfreies PTFE-Dichtungsmaterial

Technische Bereitschaft vor der Installation

Die Grundlage einer zuverlässigen Dichtung ist das richtige Material und ein richtig vorbereiteter Flansch.

Materialauswahl: Der Wandel zu Asbestfreie Hochtemperaturdichtung Materialien

Die Branche ist aufgrund von Sicherheit und überlegenen Leistungsprofilen entschieden auf **asbestfreie Hochtemperaturdichtungsmaterialien** umgestiegen. Moderne Zusammensetzungen – wie Materialien auf der Basis von flexiblem Graphit, komprimierten synthetischen Fasern oder Glimmer – sind so konstruiert, dass sie eine mechanische Festigkeit und chemische Stabilität beibehalten, die herkömmliche Platten auf Asbestbasis weit übertreffen. Diese Materialien bieten eine verbesserte Beständigkeit gegen thermische Wechselwirkungen und chemische Angriffe und ermöglichen es Anlagenbetreibern, die Lebensdauer von Hochtemperaturdichtungen sicher und effektiv über ein breiteres Spektrum von Betriebsbedingungen zu verlängern.

Beherrschen Vorbereitung der Flanschoberfläche für Dichtungen

Die sorgfältige **Vorbereitung der Flanschoberfläche** für Dichtungen ist ein oft übersehener Schritt, der den Erfolg der Dichtung bestimmt. Die Flanschflächen müssen gründlich gereinigt werden, um alle Rückstände von altem Dichtungsmaterial, Rost, Farbe oder Ablagerungen zu entfernen. Darüber hinaus muss die Oberflächenbeschaffenheit (Rauheit, typischerweise gemessen durch den arithmetischen Mittelwert der Rauheit Ra) innerhalb der Spezifikation des Dichtungsherstellers liegen (z. B. 125 bis 500 Mikrozoll Ra). Eine zu glatte Oberfläche bietet möglicherweise nicht genügend Reibung, um einem Ausblasen zu widerstehen, während eine zu raue Oberfläche eine übermäßige Schraubenkraft erfordert, um die Mängel auszugleichen.

Installationsverfahren und technische Kennzahlen

Präzises Spannungsmanagement ist der Kern einer effektiven Dichtungsinstallation.

Die Wissenschaft von Anzugsdrehmoment der Dichtung Spezifikationen

Die Einhaltung der strengen **Dichtungseinbaudrehmoment**-Spezifikationen ist für die Festlegung der anfänglichen, notwendigen Dichtungsspannung von entscheidender Bedeutung. Bei einem unzureichenden Drehmoment wird die erforderliche Mindestsitzspannung (bekannt als „Y“-Faktor) nicht erreicht, was zu sofortiger Undichtigkeit führt. Umgekehrt kann ein übermäßiges Drehmoment das **Hochtemperatur-Dichtungsblech** zerdrücken, was zu strukturellem Versagen und einem schnellen Verlust der Schraubenkraft führt. Durch die richtige Spannung, die oft mit kalibrierten Drehmomentschlüsseln oder hydraulischen Spannern erreicht wird, wird sichergestellt, dass das Dichtungsmaterial auf seine optimale Dichte komprimiert wird.

Vergleich: Empfohlenes vs. zu hohes Drehmoment (Auswirkung auf die Dichtungsleistung):

| Status der Drehmomentanwendung | Belastung des Dichtungssitzes | Risiko eines Ausfalls |

|---|---|---|

| Unterhalb des empfohlenen Drehmoments | Unterhalb der minimalen Sitzspannung (Y) | Sofortige Leckage (Blowout-Risiko) |

| Übermäßiges Drehmoment (zu fest angezogen) | Über der maximalen Entwurfsspannung | Strukturelle Zerkleinerung, schnell **Kriechen der Dichtung bei hohen Temperaturen** |

Mildernd Kriechen der Dichtung bei hohen Temperaturen Entspannung

**Relaxation des Dichtungskriechens bei hohen Temperaturen** ist das Phänomen, bei dem das Dichtungsmaterial unter anhaltender Belastung und Hitze nachgibt und an Dicke verliert, was mit der Zeit zu einem Spannungsverlust der Schrauben führt. Dieser Spannungsverlust ist die Hauptursache für langfristige Leckagen. Um dies zu mildern, ist insbesondere bei flexiblen Graphit- oder komprimierten Fasermaterialien (**Asbestfreie Hochtemperaturdichtung**) oft ein obligatorisches „Heiß-Nachziehverfahren“ erforderlich. Dazu gehört das erneute Anziehen der Schrauben, nachdem die Verbindung ihre Betriebstemperatur erreicht hat, um die anfängliche Materialentspannung auszugleichen und zur **Verlängerung der Lebensdauer der Dichtung bei hohen Temperaturen** beizutragen.

Langlebigkeit und Wartung nach der Installation

Die Gesamtlebensdauer der Dichtung wird durch laufende Überwachung und Materialqualität bestimmt.

Strategien zu Verlängert die Lebensdauer der Hochtemperaturdichtung

Um **die Lebensdauer der Hochtemperaturdichtung zu verlängern**, sollten Wartungsprotokolle kontrollierte Startverfahren (allmähliche Erhöhung von Temperatur und Druck, um eine Materialstabilisierung zu ermöglichen) und regelmäßige Inspektionen umfassen. Die Verwendung fortschrittlicher Dichtungsprodukte von Marken wie Nofstein, die überlegene Compoundierungs- und Herstellungsprozesse nutzen, bietet eine Grundlage für leistungsstarkes Material mit geringer Kriechneigung, das thermischen Wechseln besser standhält und die Häufigkeit von Nachzieheingriffen reduziert.

Qualitätssicherung in der Lieferkette

Als führendes Unternehmen für Dichtungstechnologie stellt Jintai Sealing sicher, dass jedes von uns gelieferte **Hochtemperatur-Dichtungsblech** unter strenger Qualitätskontrolle hergestellt wird (ISO 9001/14001-zertifiziert). Unsere Produkte, die den CiT-Umweltschutztest und den nationalen Nichtmetalltest erfolgreich bestanden haben, bestätigen die Zuverlässigkeit und Einhaltung der Sicherheitsstandards unserer **asbestfreien Hochtemperaturdichtungsplatten** und bieten unseren Partnern in der Schifffahrts-, Energie- und Chemieindustrie zertifizierte, zuverlässige Dichtungslösungen.

Fazit

Effektive Abdichtung in Hochtemperaturumgebungen ist eine spezielle technische Disziplin. B2B-Profis müssen hochwertige **asbestfreie Hochtemperaturdichtungsmaterialien** auswählen und alle Installationsschritte sorgfältig ausführen, von der sorgfältigen **Flanschoberflächenvorbereitung** für Dichtungen bis hin zu präzisen Spezifikationen für das **Einbaudrehmoment der Dichtung** und der Minderung des **Kriechens der Dichtung bei hohen Temperaturen**. Durch die Einhaltung dieser Protokolle können Anlagenbetreiber die Systemzuverlässigkeit erheblich verbessern und erfolgreich **die Lebensdauer von Hochtemperaturdichtungen verlängern**. Jintai Sealing Technology ist bereit, die Anforderungen großer Projekte mit unseren hochwertigen Nofstein-Dichtungsprodukten zu erfüllen.

Häufig gestellte Fragen (FAQ)

- Was ist die typische maximale Temperaturgrenze für **asbestfreie Hochtemperaturdichtungsplatten**? Die Temperaturgrenze variiert erheblich je nach Material: Komprimierte Faserplatten halten normalerweise bis zu 450 °C aus, während verstärkte flexible Graphit- oder Glimmerplatten unter bestimmten, kontrollierten Bedingungen häufig Temperaturen über 1000 °C standhalten.

- Warum ist bei **Hochtemperatur-Dichtungsplatten** ein „Heiß-Nachdrehmoment“ erforderlich? Ein erneutes Anziehen im Warmbetrieb ist erforderlich, da erhöhte Temperaturen dazu führen, dass sich das Dichtungsmaterial zunächst plastisch verformt oder **Kriechen der Dichtung bei hohen Temperaturen**, was zu einem messbaren Verlust der Schraubenkraft führt. Durch erneutes Anziehen wird die entscheidende Restdichtspannung wiederhergestellt, die für die Dichtheit erforderlich ist.

- Wie wirkt sich der Ra-Wert der **Vorbereitung der Flanschoberfläche** für Dichtungen auf die Dichtungsleistung aus? Der Ra-Wert (Durchschnittsrauheit) beeinflusst die Fähigkeit der Dichtung, sich in den Flansch zu „beißen“. Wenn der Ra-Wert zu hoch ist, kann die Dichtung die Nuten nicht ausfüllen, was zu Undichtigkeiten führt. Wenn er zu niedrig ist, ist die Dichtung anfällig für seitliche Bewegungen und kann platzen.

- Was ist der Unterschied zwischen dem Faktor „m“ und dem Faktor „y“ bei der Berechnung des **Einbaudrehmoments der Dichtung**? Der „y“-Faktor ist die minimale Druckspannung (psi oder MPa), die erforderlich ist, um das Dichtungsmaterial anfänglich zu befestigen. Der „m“-Faktor ist der erforderliche Multiplikator, der verwendet wird, um die Dichtung unter Betriebsdruck zu halten, unter Berücksichtigung des Flüssigkeitsdrucks. Beides ist für die korrekte Spezifikation des **Dichtungseinbaudrehmoments** unerlässlich.

- Welche Anzeichen deuten darauf hin, dass eine **Verlängerung der Lebensdauer der Hochtemperaturdichtung** durch Wartung oder Austausch erforderlich ist? Der direkteste Hinweis ist eine externe Leckage. Weitere Anzeichen sind eine übermäßige Entspannung der Schraubenlast, eine sichtbare Verschlechterung (Risse oder Erweichung) des Materials an den Flanschkanten oder ein merklicher Anstieg diffuser Emissionen, der von Überwachungsgeräten festgestellt wurde.